1.点击下面按钮复制微信号

点击复制微信号

上海威才企业管理咨询有限公司

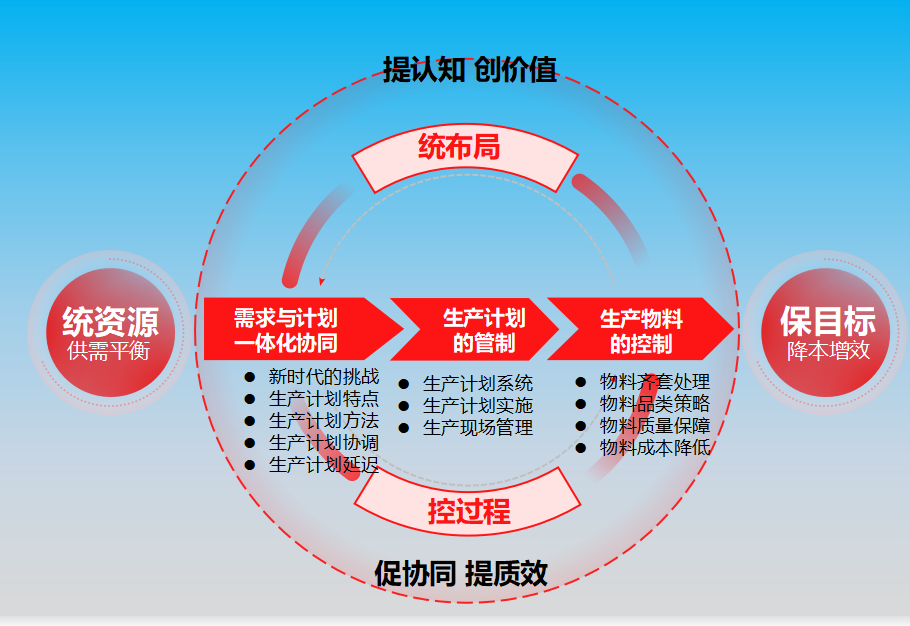

当下经济下行,市场竞争越来越激烈,企业利润下降,降本增效成为新时代企业管理面临的重要问题之一。构建企业供应链核心竞争力的护城河,以最小的成本,满足客户想要就有,且库存最合理,让供应链为企业组织赋能,向企业贡献利润,成为较多企业提升组织绩效管理能力的方向。作为供应链计划组织的源头部门PMC,面对市场多变、小批量多频次的需求,如何进行生产计划的排程?生产计划时需要考虑哪些因素?如何进行呆滞料的预警及管理?如何推动物料的齐套准交,保障生产及时交付?如何建立S&OP跨部门的协作,实现需求与生产计划一体化的协同?如何管控供应链TCO总成本,提升企业利润?如何管控急单插单,提升客户满意度?

本课程针对如上问题,基于新时代供应链面临的挑战,从供应链需求与生产计划的一体化协同、PMC对生产计划的管制、PMC对物料的控制三个方面,结合案例解析,工具表单,通过讲授与演练,提升PMC的专业知识能力及实操技能,达成企业降本增效,提升客户满意度的目标。

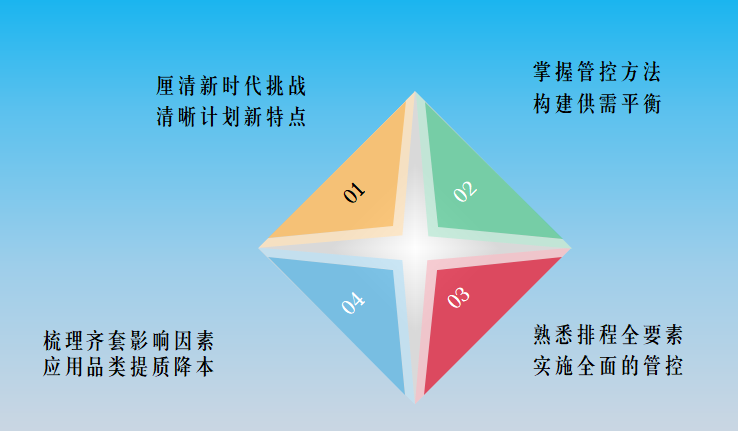

● 厘清新时代供应链的挑战,清晰生产计划的新特点;

● 掌握生产计划管控的方法,构建供需平衡的一体化;

● 熟悉生产计划排程全要素,实施生产计划全面管控;

● 梳理齐套影响的关键因素,应用品类策略提质降本;

课程工具(节选部分):

工具一:“分布式生产计划与控制系统”

工具二:“供应链环境下的生产计划与控制总体模型”

工具三:“订货决策与订单分解控制流程”

工具四:“CPFR模式”

工具五:“MC模式与MP模式的比较”

工具六:“推动式和拉动式供应链模型”

工具七:“生产计划运作系统”

工具八:“紧急排产的方法”

工具九:“生产异常处理”

工具十:“品类采购的3个基石4个支柱”

工具十一:“干系人沟通计划表”

工具十二:“质量保障工具箱”

......

课程体系:

导入:企业订单缩减,款多量小,利润低,急单多,欠料多,呆滞多,PMC如何推如何降本增效?

第一讲:新时代供应链需求与生产计划的一体化协同(第1天)

一、新时代供应链管理的挑战

1、需求多变、小批量多频次

2、预测不准,高库存高成本

3、快速响应,短周期高质量

4、敏捷柔性,高冗余低利润

二、供应链环境下的生产计划控制特点

1、供应链环境的PMC权责构建

1)全流程资源整合与调配

2)跨部门S&OP的高效协同

3)供应链业务流异常预警

4)供应链绩效的突破推动

案例:L企业PMC组织架构的变革

2、传统生产计划与供应链环境下的不同

1)决策信息来源差异(多源性)

2)决策模式上的差异(分布性)

3)信息反馈机制差异(网络性)

4)计划运行环境差异(动态性)

3、供应链环境下生产计划控制的特点

1)基于供应链分布式生产计划与控制

图:分布式生产计划与控制系统

● 供应链计划考虑点(计划的方法与工具、供应链计划的内容)

● 同步化供应链企业计划(敏捷供应链管理的必然、实时拉动式的资源管理、挑战供应链运行的约束、合作透明信息共享机制)

● 生产计划(柔性约束、生产进度、生产能力)

● 生产计划制订要点(纵向和横向的信息集成、能力平衡在计划中作用、计划循环突破企业限制)

三、供应链环境下生产计划控制的方法

1、集成生产计划控制系统

1)生产管理组织模式

图:供应链环境下的生产管理组织模式

2)生产计划信息组织(开放性、动态性、集成性、群体性、分布性)

2、生产计划与控制总模型及特点

1)生产计划的特点

2)生产控制模式特点

图1:供应链环境下的生产计划与控制总体模型

图2:订货决策与订单分解控制流程

图3:订单运行流程图

3)CPFR模式的尝试

图1:CFPR的工作流程示意图

图2:供应链环境下的多工厂生产系统

案例:汉高与Eroski的CPFR模式合作

四、供应链环境下生产系统的协调机制

1、供应链的协调机制

2、供应链的协调模式

3、供应链的信息跟踪机制

1)跟踪机制的外部运行环境(采购部门与销售部门、制造部门、生产计划部门)

图:跟踪机制运行环境

2)生产计划中的跟踪机制

3)生产进度控制中的跟踪机制

五、基于批量定制和延迟制造的生产组织

图:MP模式规划经济与MC模式范围经济

表1:MC模式与MP模式的比较

表2:传统运作与延迟制造策略对比

案例:某企业的延迟制造策略

1、面向延迟制造供应链的特点(供应链结构动态性、目标提高响应速度、信息流作用更突出、互联网技术密集型)

2、面向延迟制造的供应链运作模型

图:推动式和拉动式供应链模型

图:推动为主,推拉结合式供应链模型

案例:海尔供应链生产能力的战略部署

3、需求预测不准下PMC如何排生产计划

思考:你的企业需求预测的准确率比同行高吗?

案例:美的的生产计划排程

案例:供应链的延迟制造策略

1)供需平衡与产能规划

案例:S企业的产能规划与外包策略

2)推拉临界点与拉补法

案例:M企业小单快反的拉补策略

3)需求变动流程的优化

案例:L企业需求变更的全流程闭环管控

4)削峰填谷策略与协同

案例:R企业的生产计划排程的削峰填谷方式

5)急单插单的处理方式

案例:A企业近期质量问题增多,客户满意度下降,PMC如何处理插单急单需求?

讨论:以需定产的短推长拉生产模式下,PMC如何协调生产计划的安全库存策略与采购的提前期?

第二讲 新时代PMC对生产计划的管制(第2天)

一、生产计划的制定管制

1、生产计划系统

1)生产计划系统的五大功能

图:生产计划的五大功能

2)生产计划系统失效原因

3)生产计划作用十大原则

4)建立高效生产计划系统

图1:生产计划系统的三大子系统

图2:生产计划组织系统的功能

图3:生产计划组织体系岗位职责

图4:生产计划表单系统

图5:生产计划运作系统

2、生产计划含义

1)生产计划内容

表:生产计划一览表

2)生产计划任务

3)生产计划内容

3、基准日程

图:基准日程构成图

表:某企业某产品基准日程表

4、途程计划

表:途程计划表

5、负荷计划

1)负荷计划的基本单位

2)负荷与生产能力的调整

表:产能负荷管理方式概要表

3)负荷计划的拟订

表1:客户订单明细表

表2:产品别、设备别负荷表

表3:设备别、制造别负荷表

图:负荷、生产能力累计图

6、生产计划种类

1)年度生产计划

2)月生产计划

3)周生产计划

4)日生产计划

5)临时生产计划

7、制订计划前先评审

1)实施合同评审的目的

2)制订计划前的评审过程

3)实施合同评审的方法

4)合同评审未达的处理

8、生产计划执行的技巧

1)尽量减少换模频次

2)优先完成易产产品

3)专业人做专业的事

4)跨部门协同达共识

9、紧急生产任务

图:紧急订单的类别

1)紧急生产任务产生影响

2)紧急排产的方法

10、产品外包

案例:产品可不可以外包?

表:外包计划表

11、生产计划的变更

案例:生产计划表

1)计划的增加

图:计划装置加示意图

2)计划的减少

图:计划减少示意图

3)计划的提前

4)计划的延迟

5)计划的暂停

6)计划的取消

7)插单

二、生产计划的实施控制

1、生产作业分配

1)生产作业分配法

图1:集中分配法

图2:分散分配法

图3:混合式分配法

表:各作业分配法比较法

2)生产作业分配的步骤

表1:制造命令单

表2:用料明细单

表3:工具申请单

2、生产准备

表1:各部门生产准备内容

表2:生产准备检查表

图:适宜人员配备

3、自主管理

图:自主意识图

表:工作中进行“自主管理”升级

4、控制流水生产线

1)现有流水线常见问题

2)流水线作业管理要领

5、按作业指导书要求作业

6、作业标准化

图:作业标准化的公司内部文件

1)培训提升

2)规范约束

3)作业标准

7、首货确认与管理

1)首先检验责任人

2)检验要求

表:首件检验记录表

3)首件产品的管制

4)首件产品的作用

8、生产异常及时处理(计划异常、物料异常、设备异常、制程品质异常、设计工艺异常)

表1:生产异常报告单

图:生产异常处理流程图

表2:生产异常处理表

9、生产的瓶颈(生产进度的瓶颈、材料供应瓶颈、人力资源瓶颈、工艺技术与品质问题瓶颈)

10、不合格品的管理

1)不合格品标示

表:色标的意义和贴置地方

2)不合格品标志(进料不合格品标志、制程中不合格品标志、库存不合格品的标志)

3)不合格品须妥善隔离

11、直通率提升

1)直通率的计算

表:多过程生产直通率计算表

2、提升直通率方法(预防错误、建立标准、寻求帮助)

三、生产计划的现场控制

1、有效实施OJT

1) OJT实施的原由

2)OJT实施的目的

3)OJT实施的步骤

方法:5W1H法

2、新员工有效的培训

3、多能工的训练管理

表:多能工训练计划表

表:多能工岗位表

4、员工缺席的顶位

表:缺席顶位的种类表

表:避免顶位缺陷方法

5、目视管理的应用

6、看板管理的应用

1)作业指标看板

2)绩效看板

3)进度看板

4)电子看板

讨论:画出本企业生产计划管控流程及节点主要管控措施,分析可以从哪些方面进行优化?

第三讲 新时代PMC对物料控制(第3天)

一、物料齐套准期管理

讨论:分析生产急单多、欠料多、呆料多的主要原因及占比

1、销售对物料齐套的影响及处理方式

2、PMC对物料齐套的影响及处理方式

3、采购对物料齐套的影响及处理方式

4、供应商对物料齐套的影响及处理方式

5、仓库质检对物料齐套的影响及处理方式

6、生产领料损耗补料对齐套的影响及处理方式

二、物料的品类管理

案例:BOM用料上百种,PMC频繁下生产计划,采购忙于出单跟单日常事务,哪有时间降本?

1、物料品类管理的价值

1)战略采购与物料品类采购的关系

图1:战略采购与品类管理 图2:战略采购与品类采购的九维关系

图3:品类管理在采购发展中的地位

2)物料采购品类管理六个收益

1)夯实管理基础 2)打通内外市场 3)推动管理创新

4)积极风险管理 5)协同内外目标 6)提效降本增收

2、采购品类管理的原则

1)采购品类管理的3个基石 图:采购品类管理的三个基石

2)采购品类管理的4个支柱 图:采购品类管理的四大支住

案例:突破瓶颈的成功材料替代

3、物料品类管理的分析与措施

1)品类划分与范围界定

● S-从品类支出到现状分析

★ 为谁买-谁使用

案例:某公司202X年某材料需求数量占比

★ 买什么-买多少

案例:某公司某材料采购金额现状及预测图

★ 在哪里买

案例:某公司某材料采购帕累托图

案例1:某公司202X年某材料供应商合作现状

案例2:某公司价格分析瀑布图

● 0-识别机会,确定目标

★ 机会的识别(7个降本机会的识别-规模降本、效率降本、政策降本、结构降本、技术降本

流程降本、其他降本)

图1:供应商业务模式模型

图2:同品类供应商生产成本对比分析图

★ 目标的设定( 整合供应基、商务谈判、综合评估、引入竞争、借力推广)

表:某公司某材料采购机会与目标分析

● P-整合与计划制订

★ 品类管理建议书和计划的制定

表:某公司某材料品类采购策略SOP

★ 品类采购战略构建章程

表1:某材料品类采购战略制定项目进度控制甘特图

表2:某公司某材料品类采购战略构建管理章程

2)干系人及品类要求分析

● 内部干系人分析

图1:利益相关方矩阵应用示例

图2:相关方支持度

表:干系人分析表-基于某公司

● 采购要求分析

图2:品类要求金字塔模型拆析

表:某公司某材料品类要求分析表示例

图2:品类要求属性矩阵示例

● 内部沟通

表1:某公司某材料品类当前及未来TCO和收益分析

表2:干系人沟通计划表示例

3)供应商及供应市场分析

● 供应商的分析

表1:在用供应商L公司基本情概况表

表2:S公司与在用供应商间的业务合作概况表

表3:在用供应商SWOT分析

图:L公司的供应商偏好矩阵图

表1:M公司对潜在供应商A公司的基本概况表

表2:潜在供应商履约能力分析表

表3:潜在供应商SWOT分析表

● 供应市场分析

表1:某材料品类的特性及应用领域

表2:中国主要某材料厂商的扩产计划一览表

图1:某材料价格构成四大成本要素占比

图2:某材料产业链价值链分析图

图3:某材料未来几年的产值增速

● 需求侧市场分析

● 外部环境及采供博弈分析

表:某材料行业PESTLE分析表 图:某材料波特五力分析图

4)品类管理战略批准

表1:用于与内部关键干系人沟通的品类管理战略简报

表2:分阶段品类管理战略目标实施计划甘特图

4、物料品类采购管理的策略

1)采购降本从哪类材料入手?

2)定期与定量订购策略在哪类材料上适用?

3)标通化物料如何推进降低成本?

4)如何用品类策略缩短交期?

5)呆滞料如何预防并处理?

三、物料品质的管理

讨论:影响本企业订单交付品质的关键因素有哪些?如何改善?

1、质量的隐性成本

图:质量10倍原理

案例:高质量与低成本

2、质量标准的确认

案例:边产边研模式下质量问题如何管控?

3、供应商质量的管控

工具:质量保障工具箱

图:质量保障工具的应用

案例:供应商的质量管理“选”比“管”重要

4、大货的质检控制

案例:供应链各节点质检员各管一段,PMC如何协调?

案例:你企业产品的质量问题可以追溯到哪个源头?

四、物料成本管控

1、TCO总拥有成本

案例:全面预算成本的管控

2、精益管理模式控本

案例:日本QC成本小组

3、目标成本管控法

案例:丰田的目标成本管控

4、采购与物流成本管控

案例:外包与自制成本的比较与提升

案例:采购成本拆析的价格谈判

案例:DC配送中心的延迟制造

5、生产节拍的包装成本

案例:生产方式变化要求供应商改变送货包装方式

讨论:基于供应链TCO成本思想,分析本企业PMC有哪些措施可为供应链降本增效提供价值?

【课程回顾、结业、总结行动计划表、祝福、合影】

联系电话:4006-900-901

微信咨询:威才客服

企业邮箱:shwczx@shwczx.com

深耕中国制造业

助力企业转型

2021年度咨询客户数

资深实战导师

客户满意度

续单和转介绍